|

引文格式:

Liu Z, Wang S, Feng Y, et al. Exploration on the fatigue behavior of low-temperature carburized 316L austenitic stainless steel at elevated temperature[J]. Materials Science and Engineering: A, 2022, 850: 143562.

Liu, Zhe, et al. "Exploration on the fatigue behavior of low-temperature carburized 316L austenitic stainless steel at elevated temperature." Materials Science and Engineering: A 850 (2022): 143562.

Liu, Z., Wang, S., Feng, Y., Wang, X., Peng, Y., & Gong, J. (2022). Exploration on the fatigue behavior of low-temperature carburized 316L austenitic stainless steel at elevated temperature. Materials Science and Engineering: A, 850, 143562.

背景简介

奥氏体不锈钢被广泛应用于生产生活的各个领域,但其较低的表面硬度与强度大大限制了在复杂环境下的服役寿命与可靠性。低温气体渗碳(LTGC)作为一种新型的奥氏体不锈钢表面强化方法,能够在表面产生由扩张奥氏体相组成的渗碳强化层,在保持优异耐腐蚀性能的同时,大大提高表面硬度、强度并引入极高压缩残余应力。经该技术处理后,奥氏体不锈钢在室温下的疲劳性能也有大幅度提升。此外,LTGC技术能够处理各种复杂形状零部件且效果良好,非常适合大规模工业生产,因此具有十分明显的技术优势和广阔的应用前景。

然而,研究发现扩张奥氏体在热力学上是亚稳态的相,在高温承载环境下碳原子将发生重分布,导致渗碳层性能发生变化,进而影响表面强化效果。目前针对LTGC对奥氏体不锈钢疲劳性能影响的研究仅局限于室温环境下,而在高温复杂环境下的机械性能与疲劳行为尚不清楚。因此,研究LTGC处理后的奥氏体不锈钢在高温环境下的疲劳性能,揭示相应的高温疲劳断裂机制,阐明高温疲劳行为的内在机理,是指导LTGC推广应用、保障装备长周期安全可靠运行亟需解决的关键问题。

成果介绍

(1)针对316L奥氏体不锈钢进行低温气体渗碳(LTGC)表面强化处理,发现渗碳后在奥氏体不锈钢表面形成一层具有高硬度、高压缩残余应力的渗碳层,该渗碳层由一种特殊的超饱和间隙固溶体-扩张奥氏体组成(图1)。

.jpg)

图1(a)未渗碳试样横截面显微组织,(b)渗碳试样横截面显微组织,(c)渗碳层中碳浓度、纳米硬度和残余压应力沿深度方向的分布

(2)通过单轴拉伸试验,获得了LTGC处理前后的316L奥氏体不锈钢在室温及300 ℃、400 ℃、500 ℃四种温度下的应力-应变曲线(图2)。与室温相比,高温下的316L奥氏体不锈钢抗拉强度显著降低,且渗碳试样的抗拉强度总是高于未处理试样。进一步分析发现,LTGC在高温下对抗拉强度的提高幅度明显高于室温,300~400 ℃时达到最大。此外,在高温下渗碳层的脆性显著降低,韧性增加,且随着温度的升高这一现象更加明显。

.jpg)

图2(a)不同试样应力-应变曲线,(b)拉伸试样宏观照片(AT代表室温)

(3)通过旋转弯曲疲劳试验,获得了不同温度下LTGC处理前后316L奥氏体不锈钢的S-N曲线(图3)。LTGC可以显著改善316L奥氏体不锈钢在室温及高温下的旋转弯曲疲劳性能,并且高温下的疲劳性能提升幅度明显高于常温,在300~400 °C下提升幅度最大。在常温、300 °C、400 °C 和500°C 下,低温气体渗碳试样的疲劳极限相对于未渗碳试样分别提高了 29.7%、41.6%、42.5% 和 30.5%。

.jpg)

图3 不同温度下LTGC处理前后的旋转弯曲疲劳S-N曲线

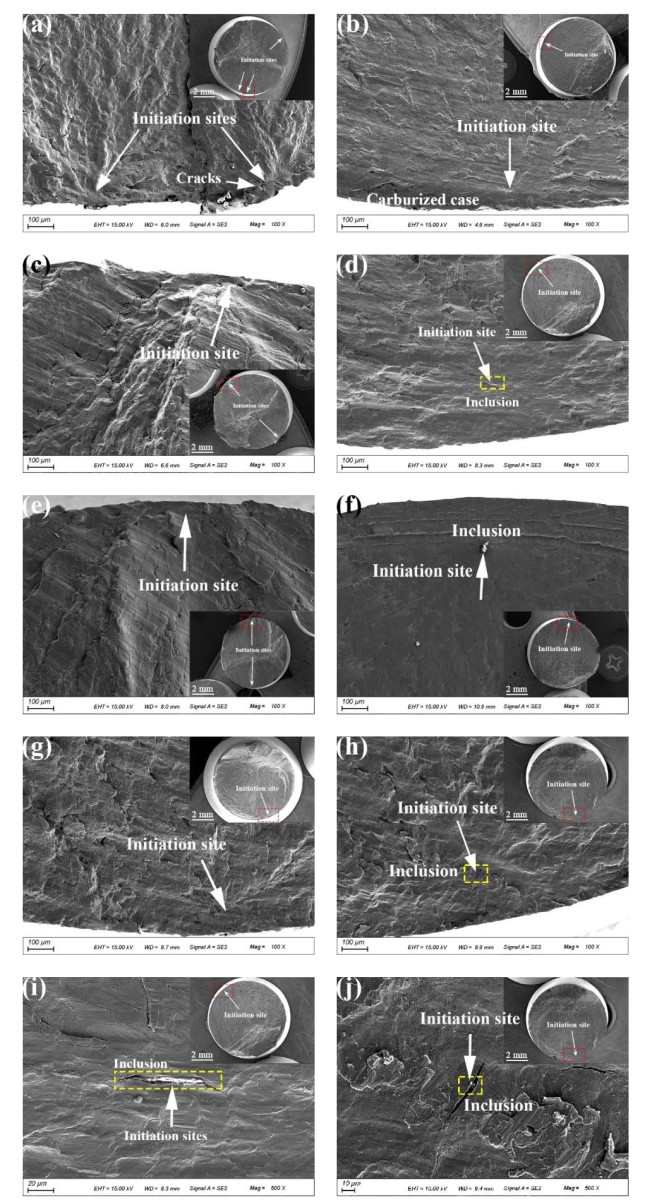

(4)对于未处理试样,无论在室温还是高温环境下,疲劳裂纹总是从表面萌生。而渗碳试样的疲劳断裂机制在高温环境与室温环境则呈现出明显的差异(图4)。在室温下,疲劳裂纹萌生于渗碳层与基体交界附近的亚表面(图5);而在高温下,疲劳裂纹的萌生与加载的应力有关,且主要取决于渗碳层与基体交界处以及基体内部夹杂物处两者的应力集中在不同疲劳应力下的竞争:在高应力下,疲劳裂纹在边界附近萌生,但低应力下,疲劳裂纹在夹杂物处萌生(图6)。

图4 渗碳试样旋转弯曲疲劳SEM断口照片:(a)室温,416 MPa;(b)室温,356 MPa;(c)300 ℃,356 MPa;(d)300 ℃,267 MPa;(e)400 ℃,341 MPa;(f)400 ℃,267 MPa;(g)500 ℃,282 MPa;(h)500 ℃,238 MPa;(i)和(j)分别是(d)和(h)中夹杂物的放大照片

.jpg)

图5 室温环境下疲劳断裂机制示意图:(a)未处理试样,(b)渗碳试样

.jpg)

图6 高温环境下渗碳试样的疲劳断裂机制示意图:(a)高应力,(b)低应力

致谢

该研究工作得到了国家自然科学基金(No.51975272)的支持。本文通讯作者:彭亚伟、巩建鸣(南京工业大学)。

本期小编:刘 喆(整理)

彭亚伟(整理)

闵 琳(校对)

舒 阳(审核)

闵 琳(发布)

|