|

Gao Z, Chen X, Zhu S, et al. Notch fatigue behavior of a titanium alloy in the VHCF regime based on a vibration fatigue test[J]. International Journal of Fatigue, 2023, 172: 107608.

Gao, Zhiyuan, et al. "Notch fatigue behavior of a titanium alloy in the VHCF regime based on a vibration fatigue test." International Journal of Fatigue 172 (2023): 107608.

Gao, Z., Chen, X., Zhu, S., He, Y., & Xu, W. (2023). Notch fatigue behavior of a titanium alloy in the VHCF regime based on a vibration fatigue test. International Journal of Fatigue, 172, 107608.

背景简介

钛合金因其优异的性能,如高强度重量比、高耐腐蚀性和耐高温等优良的性能,被广泛应用于航空发动机的风扇叶片和压气机叶片。然而,航空发动机在运行过程中常常会由于强大的气流吸入一些异物如沙子、石头或金属,因为异物撞击引起的缺口会导致叶片疲劳强度降低,从而降低航空发动机的服役可靠性和安全性。因此,异物损伤(FOD)对风扇和压气机叶片的影响必须被重视。此外,结构凹槽在工程设计中不可避免,但结构凹槽的存在会影响部件的机械性能,特别是疲劳性能。并且疲劳裂纹往往倾向于在凹槽附近萌生,导致缺口部件的疲劳强度降低。因此缺口成为限制部件疲劳性能的重要因素,与无缺口部件相比,有缺口部件的疲劳强度受到更广泛的关注。为此,材料和部件的缺口疲劳测试和缺口疲劳强度评估被广泛研究。

对于高频振动循环应力下的超高周疲劳(VHCF)问题,尤其是在航空发动机叶片这类关键部件中,仍然缺乏针对钛合金缺口疲劳性能的深入研究。而且几乎所有关于VHCF体系的缺口疲劳研究都是基于超声疲劳测试仪进行,加载频率为20 kHz,远大于叶片的实际工作频率。此外,之前的研究中VHCF状态下的大多数缺口疲劳研究都集中在轴向载荷模式,这些模式在超声疲劳试验机中很容易实现,但更加接近于航空发动机叶片实际使用环境的振动弯曲循环载荷下的缺口疲劳研究还相对较少。因此,有必要进行基于振动弯曲循环载荷下的钛合金叶片缺口的超高周疲劳研究,以更准确地评估发动机叶片的疲劳强度。

成果介绍

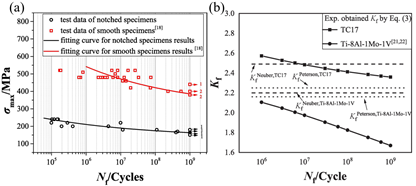

(1)分别设计了TC17材料的光滑试样和缺口试样,并进行了超高频振动测试(应力比R=-1,测试频率1725 Hz)。研究发现光滑和缺口试样的S-N曲线在整个高周和超高周范围内都呈现连续缓慢下降的趋势(图1a)。缺口试样和光滑试样的疲劳强度在超高周范围内分别降低了13%和15%,并且相同寿命下缺口试样的疲劳强度比光滑试样低59%-61%。而通过实验计算得到的疲劳缺口系数Kf和缺口敏感系数q都随着疲劳寿命的增加而线性降低,即对疲劳寿命有明显的依赖性。与Ti-8Al-1Mo-1V材料相比,TC17具有更高的疲劳缺口系数和缺口敏感系数(图1b)。

图1 (a)TC17缺口试样和光滑试件的S-N数据,(b)疲劳缺口系数Kf结果.

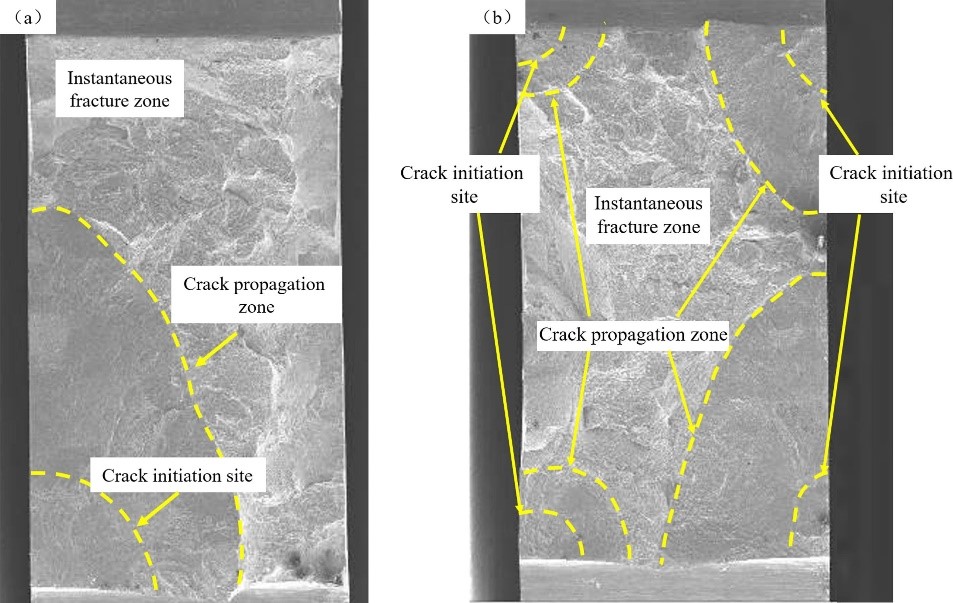

(2)本研究的缺口试样同时表现单一和多个疲劳起始源特征,三维疲劳裂纹从截面的拐角处开始,并同时沿试件的宽度和厚度方向扩展,导致形成扇形裂纹扩展区。结合裂纹数量与应力水平的关系,发现随着应力水平的增加,疲劳裂纹萌生从单源模式变为多源模式。对于高疲劳应力工况,在循环荷载作用下,缺口根部拐角处的应力水平显著放大,四个拐角处的最大应力相似,因此,裂纹更倾向于同时在多个角落萌生(图2)。

图2 单源和多源裂纹萌生特征

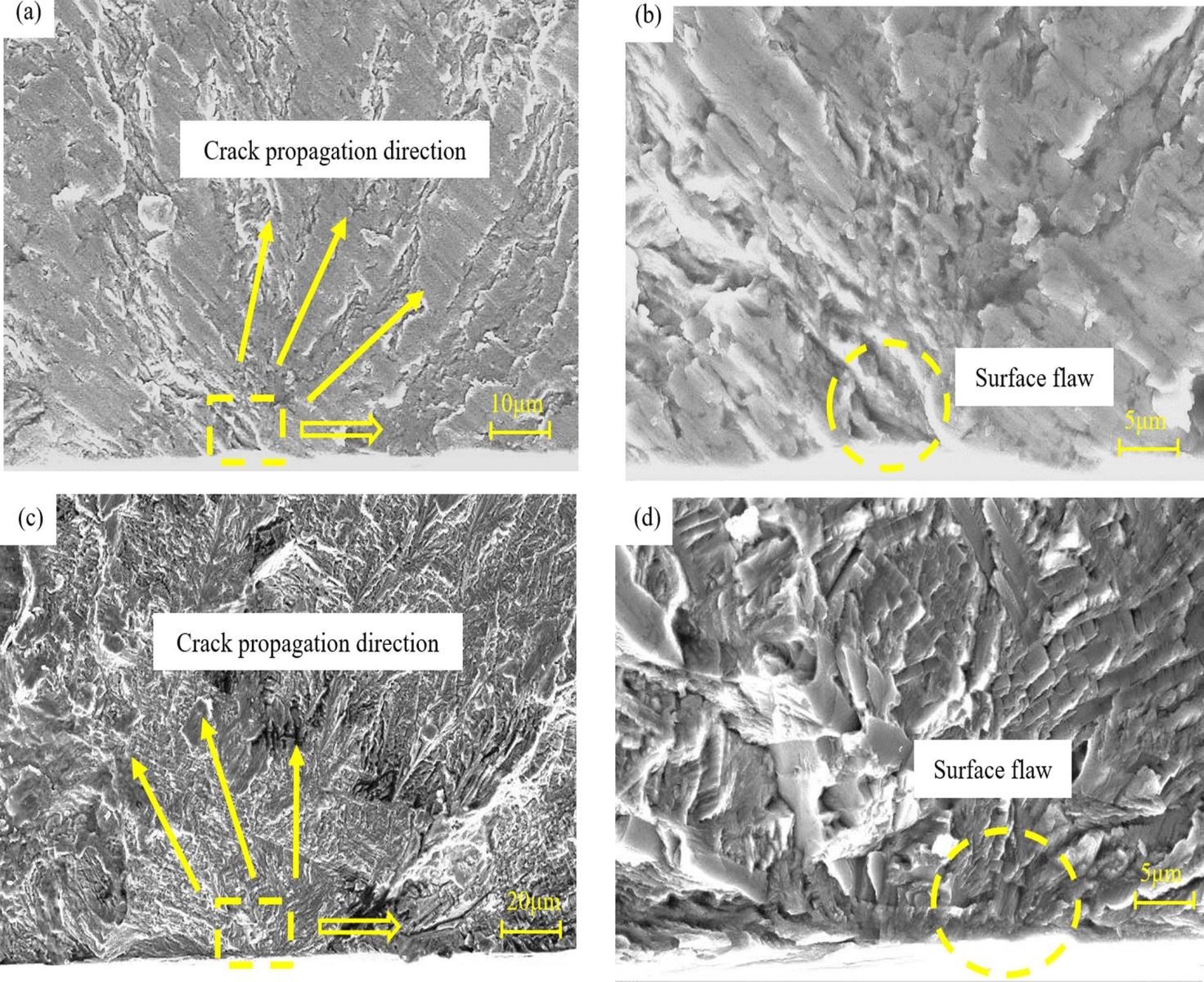

(3)根据表征断口形貌微观结构,发现几乎所有裂纹都起始于缺口表面且不同破坏周期的裂纹萌生特征基本相似,而表面裂纹萌生主要是由缺陷引起,可能是由表面磨削或划痕导致(图3)。

图3 高周和超高周范围下的裂纹萌生和扩展区域典型断裂形貌

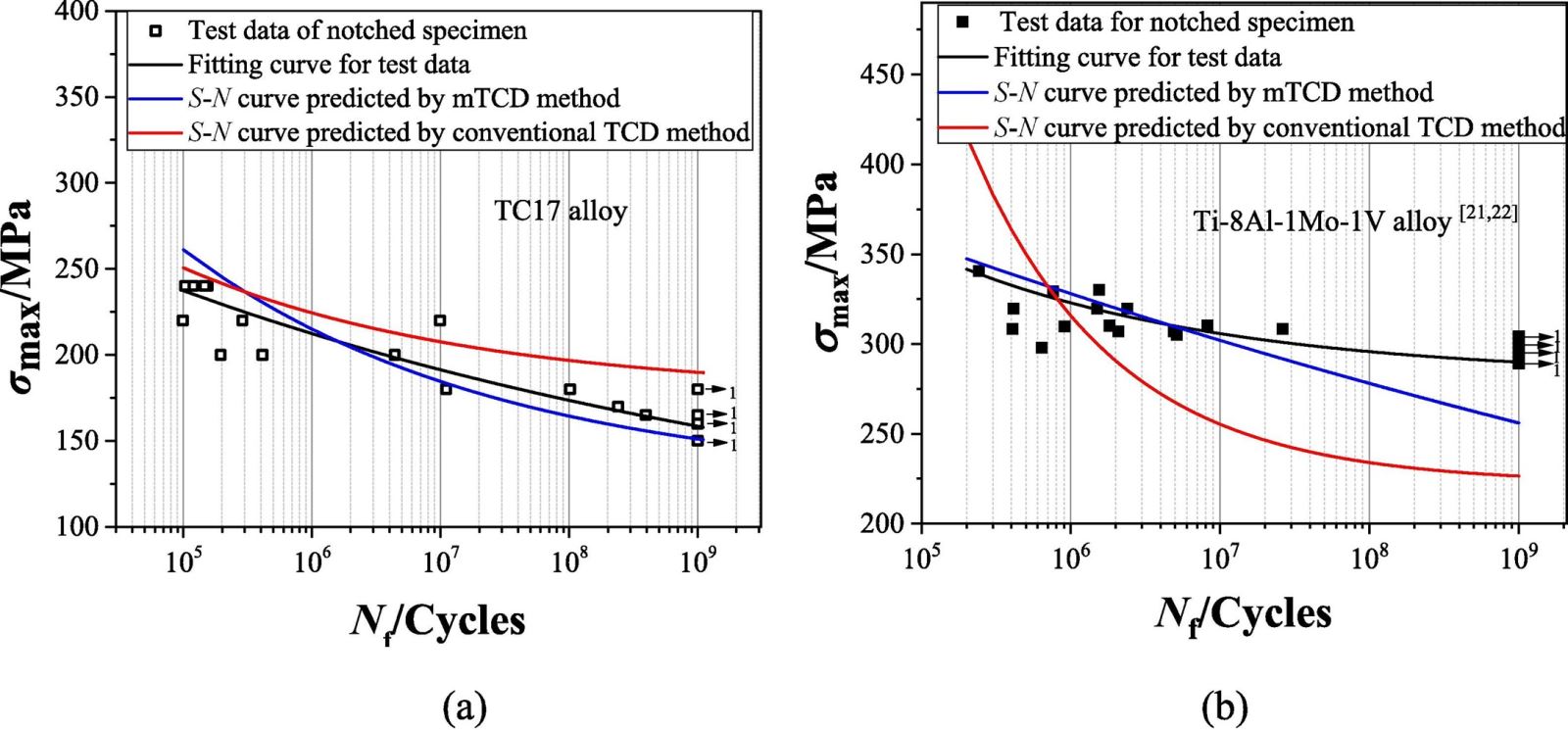

(4)基于光滑试件和缺口试件在106次循环时的疲劳强度,通过特殊权重函数校正应力分布后的临界距离法(mTCD),使用ABAQUS对缺口试样进行模拟,并对比了常规TCD法与mTCD法预测的S-N曲线。结果表明,预测的TC17疲劳强度在整个寿命范围内都与试验结果的吻合性较好,同时对于Ti-8Al-1Mo-1V合金使用该方法进行预测也获得了较好的吻合性,所有mTCD预测点都在±5%误差带内(图4)。通过改进的mTCD方法预测HCF和VHCF状态下的缺口疲劳强度只需要中等寿命下的真实缺口和光滑试样的疲劳强度,具有较高的可操作性和适用性。

图4 两种TCD方法的疲劳强度预测与测试结果的比较

致谢

这项工作得到了国家科技重大专项(J2019-VI-0002-0115)的支持。本文通讯作者:许巍(中国航发北京航空材料研究院)。

本期小编:王永杰(整理)

杨逸璠(校对)

程 航(审核)

闵 琳(发布)

|