|

引文格式:

Krishnan S A, Nikhil R, Moitra A, et al. VGM based ductile damage parameter for fracture prediction in Mod. 9Cr–1Mo steel[J]. International Journal of Pressure Vessels and Piping, 2022, 199: 104725.

Krishnan, S. A., et al. "VGM based ductile damage parameter for fracture prediction in Mod. 9Cr–1Mo steel." International Journal of Pressure Vessels and Piping 199 (2022): 104725.

Krishnan, S. A., Nikhil, R., Moitra, A., & Vasudevan, M. (2022). VGM based ductile damage parameter for fracture prediction in Mod. 9Cr–1Mo steel. International Journal of Pressure Vessels and Piping, 199, 104725.

背景简介

改良型9Cr–1Mo铁素体钢通常被称为T91、P91、F91或91级钢,是在9Cr–1Mo基础上改进的,钢中含有微量V和Nb,以提高高温稳定性和蠕变性能。改良型9Cr–1Mo铁素体钢在正火和回火后被用于常规和核电站的蒸汽发生器。蒸汽发生器管和许多其他由P91材料制成的部件都是薄壁结构。这些部件受多轴应力状态的影响,主要是以延性断裂的方式失效。该材料中的延性断裂涉及微观孔洞的聚合,这是由于在拉伸应力下颗粒与母材出现分离。通过与断裂试样的实验结果相比较,去确定裂纹萌生时孔洞长大的损伤参数的临界值。这个临界值可以用来评估现实生活中由相同材料组成的部件的裂纹发生情况。

成果介绍

(1)通过缺口拉伸试验,评估了改良型9Cr–1Mo钢的延性断裂机制。选择最小横截面直径为4 mm(C1)和6 mm(C2)的环状U形缺口试样进行拉伸试验(如图1所示)。使用数字图像相关技术(DIC)测量位移和应变,使用单台摄像机采集变形试样的图像,并将图像与载荷、时间和标距段位移数据同步。图2(a)为C1和C2试样的载荷-时间曲线图。在C1和C2试样中,都出现了载荷下降的情况。与C1试样的突然下降不同,C2试样的荷载变化率在265秒后才有所下降。这可能是由于C1试样在缺口截面的孔洞形核和长大,孔洞的突然聚合导致了载荷的急剧下降。但是在C2试样中,载荷是逐渐下降,因此可以推测,在缺口区域的中间部分有孔洞的聚合,然后形成裂纹,裂纹向缺口附近扩展而断裂。为了进一步支持上述微观层面的讨论,使用扫描电镜分析了C1试样的断裂形态。如图3所示,从C1缺口试样的中间区域到缺口端部采集了一系列扫描电镜(SEM)图像。在断裂面上观察到两个不同的特征:(1)孔洞聚合(MVC)区(对应图像为C至H)和(2)剪切边缘区域(对应图像为A和B)。尽管孔洞聚合(MVC)是主导机制,但由于在中心的孔洞聚合有45°的倾斜度,从而产生了一个剪切边缘区域。断裂表面显示,MVC区几乎扩展到整个缺口体积,并且有颗粒存在于孔洞中。C1试样的断裂形态清楚地表明,孔洞的成核始于颗粒脱离母材时刻,孔洞在缺口上同时长大,并在某一瞬间聚合在一起,导致C1试样的突然断裂。这清楚地表明,C1试样的断裂不涉及任何裂纹扩展,而仅仅是由初始裂纹导致的。因此,C1试样是评估Rice-Tracey孔洞长大模型损伤参数的一个选择。

.png)

图1 环状U形缺口拉伸试样

.png)

图2 (a)荷载与时间响应和(b)荷载响应与时间的变化率

.png)

图3 C1试样断口表面的SEM图像

(2)应力三轴度分布情况与断裂面上的韧窝相关。如图4所示,选择了一组在缺口附近沿着最大主平面的一组节点来分析应力的三轴性分布。图5(a)和(b)示出了标记为1至8的节点的应力三轴度相对于施加位移的变化。这些节点处的应力三轴度峰值在0.59至1.93之间变化。在弹性状态和低应变水平下,应力三轴度在缺口根部附近达到最大值。随着应变的增加,缺口的形状会发生变化,从而改变了应力状态, 因此,缺口附近的应力三轴度曲线会随着应变水平和缺口的几何形状而变化。缺口根部的应力三轴度较低,且向试样中心方向递增。对断口表面的扫描电镜研究(图3)显示,试样中间区域的韧窝尺寸相对较大,沿着缺口轴线外移,韧窝尺寸会逐渐减小,这与应力的三轴性分布一致。

.png)

图4 缺口尖端附近节点标签1至8位置的示意图

.png)

图5 应力三轴度相对于施加位移的变化:(a)节点1至4和(b)节点5至8

(3)基于Rice-Tracey(R-T)模型,将缺口体积作为特征体积,对损伤参数进行了评估。C1试样的整个缺口体积视为特征体积。从试样中观察到,试样的圆柱形部分直至断裂都未发生任何塑性变形,如图6所示。在试样上进行的整体实验工作限于缺口区域,并且断裂的总实验能量等于FEM模拟的载荷-位移曲线下的面积,如图7所示。有限元分析中相应的位移值被视为断裂起始的临界位移,在该临界值下,计算一组节点(216个节点)的R-T参数。如之前所述,MVC发生在整个缺口区域,因此整个缺口区域被视为特征体积。为了使R-T参数与网格无关,前面定义的临界损伤参数已经通过在一个特征区域的积分得到,计算出的P91钢的损伤参数为0.365。

.png)

图6 C1试样在圆柱形部分未显示塑性变形

.png)

图7 用于评估临界损伤参数的实验和弹塑性有限元模拟之间的等效能量示意图

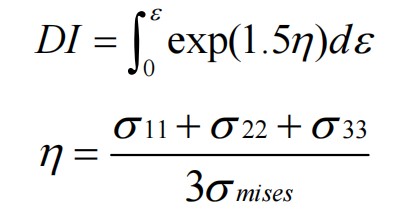

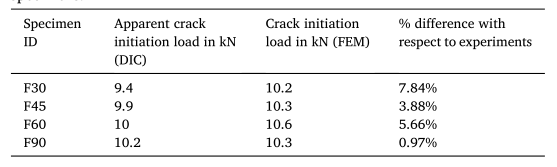

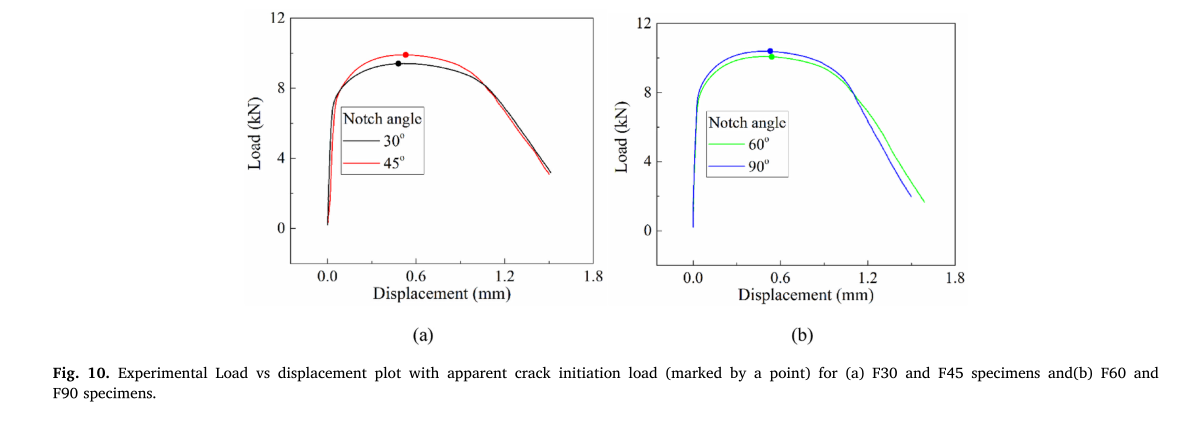

(4)对中心缺口拉伸试样(图8)的裂纹萌生临界损伤参数进行了评估和验证。如图9所示,从DIC分析和FEM模拟中评估的局部应变场发现,F60和F90试样是相似的。然而,在F30和F45试样中得到了不同的应变场,在缺口附近节点的应变与FEM模拟有很大的不同。这可能是归因于材料的局部不均匀性。如图10所示,在F30、F45、F60和F90试样中,分别在位移为0.48、0.53、0.54和0.53 mm时观察到裂纹萌生。由于该损伤指数在沿最大主平面1 mm处达到临界值,因此考虑了缺口尖端裂纹的萌生。表1给出了DIC和FEM分析中F30、F45、F60和F90试样中裂纹萌生对应的载荷值。有限元分析估算的裂纹萌生载荷与实验值的最大和最小百分比差分别为7.84%和0.97%。

.png)

图8 中心缺口拉伸试样(30o、45o 、60o、 90o)

表1 不同中心缺口试样的DIC和FEM分析的裂纹萌生载荷

.png)

图9 F30、F45、F60和F90试样中的裂纹萌生和等效塑性应变图像

图10 (a)F30和F45试样以及(b)F60和F90试样的载荷-位移图(标记点表示初始裂纹产生)

本文通讯作者:Krishnan S A(Indira Gandhi Ctr Atom Res, Mat Dev & Technol Grp,Kalpakkam, Tamil Nadu, India)。

本期小编:郑聪祥(整理)

闵 琳(校对)

舒 阳(审核)

费嘉文(发布)

|